О том, как изготавливается сырье для кованых дисков мы писали ранее в ЭТОЙ статье, теперь расскажем какие процессы происходят после размещения заказа на производство.

На первоначальном этапе инженеры отрисовывают 3D макет. Он может иметь практически любой рисунок, ограничивают лишь границы "болванки". Расчетный вес, индекс прочности и прочие основополагающие показатели известны уже на моменте проектирования. Всю интересующую информацию клиент получает практически сразу после заказа и может рассмотреть визуализацию будущего комплекта.

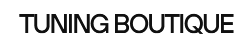

Про это тоже хочется рассказать подробнее. Дизайнер не может "с потолка" начать работу. Ему требуются полные технические данные об автомобиле. После их получения, по этим данным в специальной закрытой базе он ищет информацию о размерах тормозных дисков, суппортов, длины шпилек и тд. Если таковая в каталоге имеется, он вносит все значения в свою программу и моделирует суппорт, чтоб потом обеспечить стопроцентную совместимость.

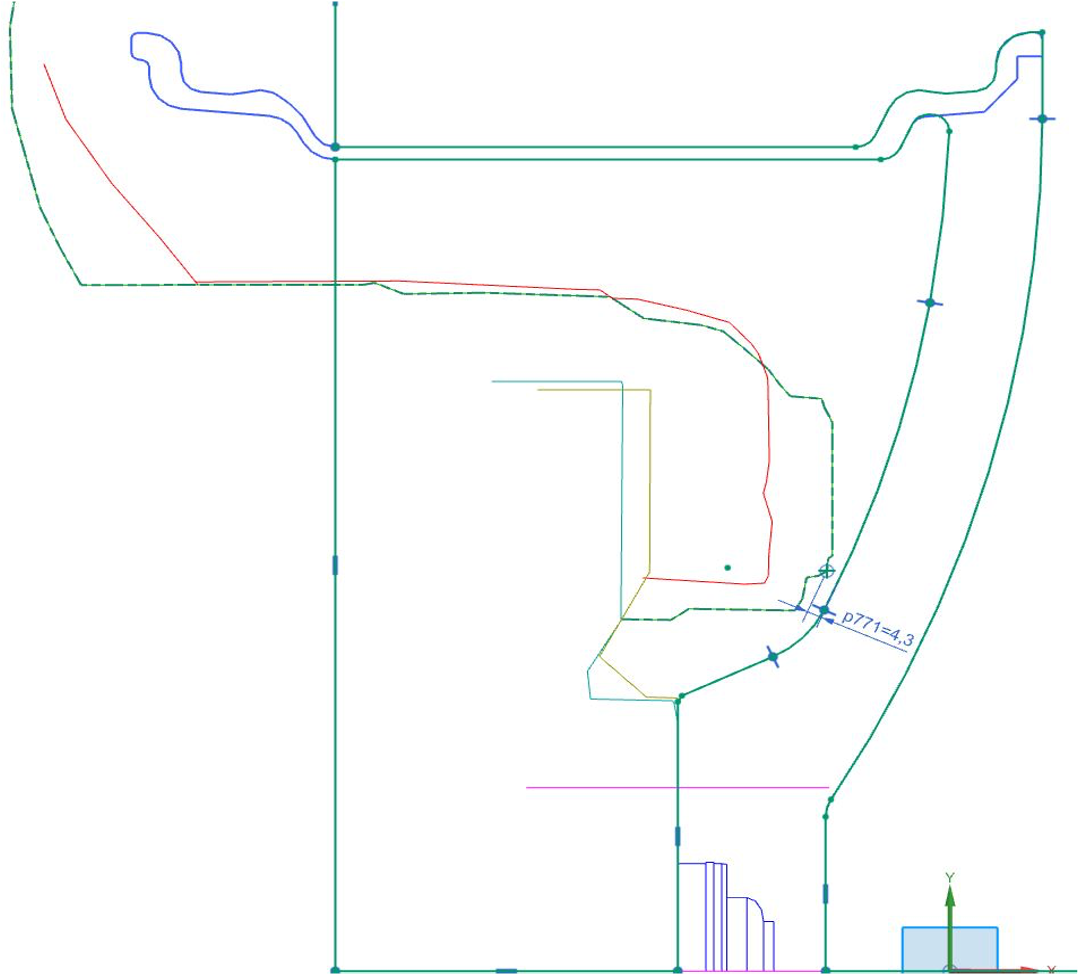

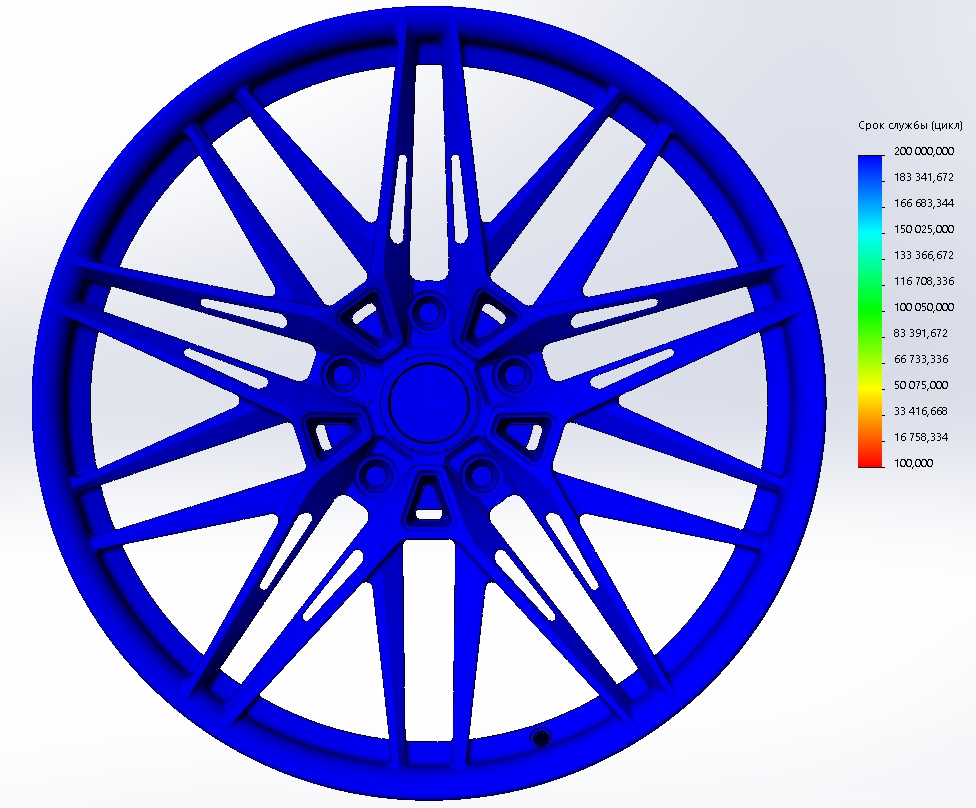

Если нет, то мы лично делаем необходимые замеры тормозной системы и передаем их конструктору, который затем приступает к созданию макета. Закончив, он проверяет его в другой программе, которая учитывает физико-химические свойства сплава и определяет, есть ли в текущей модели слабые места, не проходящие по нормативной сетке.

На фото выше представлен вариант с максимальной прочностью. Ниже показываем работу, проходящую по нормативам, но из-за своей толщины спицы обладают не самой максимальной крепостью. При обнаружении оранжевых или красных участков модель отправляется на доработки и усиление.

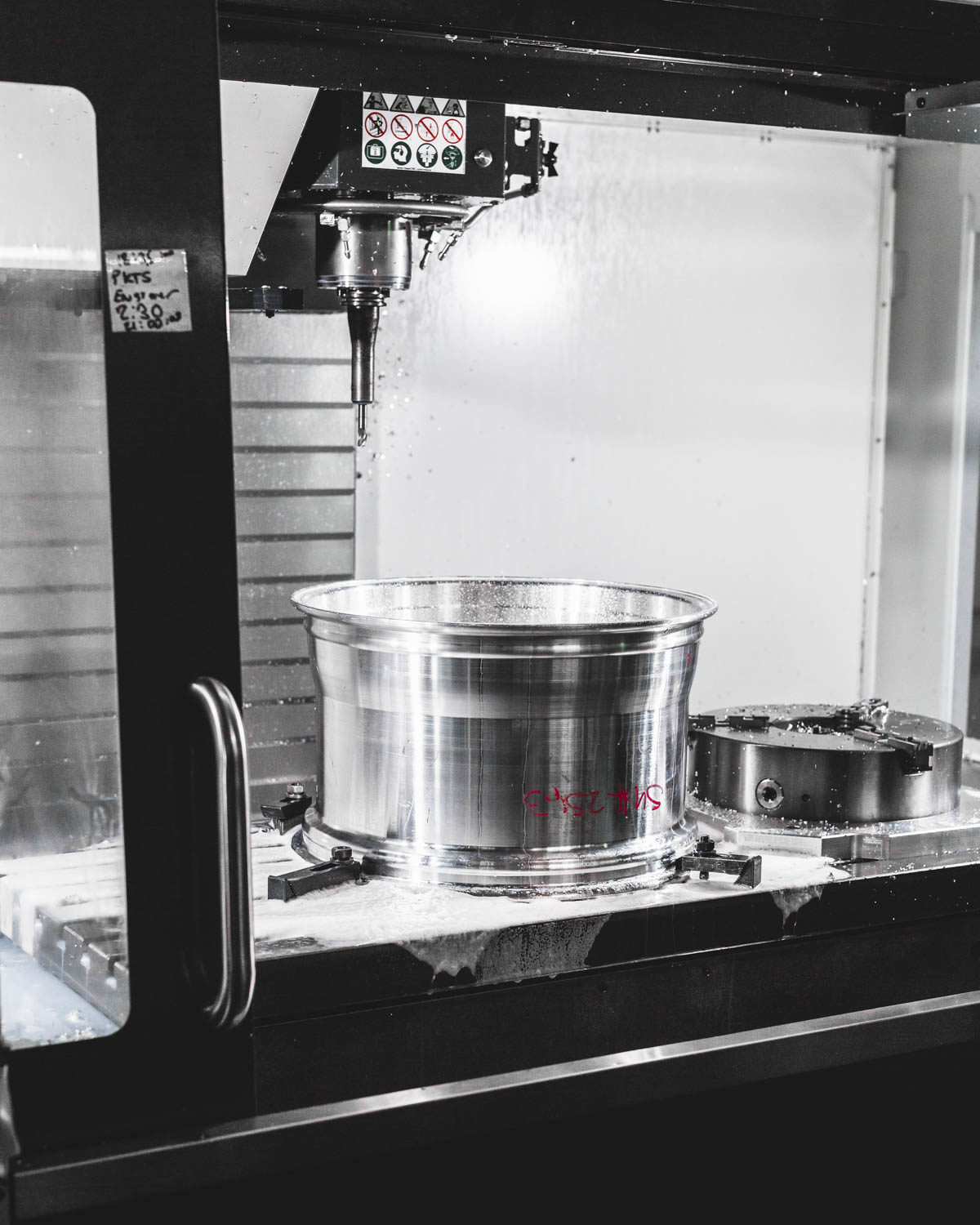

После согласования 3D модели, с помощью специального программного обеспечения создается управляющая программа для станка с числовым программным управлением. Она представляет собой тысячи точек координат, определяющих ход фрезы при выпиливании изделия, после чего начинается главная процедура — фрезеровка. Во время этого процесса фреза по миллиметру срезает металл в последовательности, которая задана в УП. Постепенно изделие обретает такой вид, который был отображен при компьютерном моделировании. Это очень длительная процедура и порой занимает больше суток непрерывной работы станка.

По завершению, будущее колесо отправляется в цех по подготовке к финишной отделке. Там его шлифуют, убирают заусенцы, острые края и готовят к окраске. Если клиент выбрал отделку “brushed”, она делается на этом шаге.

Потом следует этап глубокой очистки и обезжиривания, путем погружения в 8 цистерн с различными химическими растворами, после которых деталь становится практически стерильной. Это обеспечивает превосходную адгезию лакокрасочного покрытия. Финальный шаг — это окраска, а затем упаковка.

Помимо моноблоков существуют двух- и трехсоставные диски. На самом деле они могут состоять из четырех, пяти комплектующих и более. Кроме 3-хсоставной конструкции самого колеса, есть еще центральные колпаки, состоящие из 2-х или 3-х элементов, а если добавить какой-нибудь колпак-аэродиск, то получим изделие, состоящее из семи-восьми компонентов. Но самых популярных классификаций три, поэтому сегодня мы поговорим о них.

Двухсоставные кованые диски характеризуются тем, что состоят из 2-х отдельных частей — центра и обода, который может иметь различную форму — прямую, step lip, double step и тд. Все они со своими особенностями и каждая придает итоговому стилю определенную изюминку.

Такая методика позволяет получить дизайн, который нельзя выпилить из цельной заготовки и балует разнообразием цветовых комбинаций, ведь элементы окрашиваются по отдельности и могут быть абсолютно разных цветов. Даже болты, соединяющие эти 2 части, могут быть окрашены в любой цвет или вовсе быть скрытыми.

Центральная часть, подобно моноблокам, вытачивается с помощью ЧПУ установки. Эту процедуру в подробностях мы описали в ЭТОЙ ЗАПИСИ. Преимуществом этой конструкции является то, что при необходимости, можно заменить обод или наоборот центр на абсолютно новый и даже другого дизайна.

Трехсоставные диски соответственно имеют три составляющие — обод, центр и полка. Они очень похожи на двусоставные, но отличия все же есть. У первых обод цельный, а у этих состоит из двух компонентов, соединение между которыми заделывается особым герметиком. При надобности любую деталь можно заменить и, тем самым, например, увеличить ширину. В уходе эта разновидность колес самая капризная, бывают случаи разгерметизации в месте стыка этих двух элементов.

Данные 2 типа тяжелее классических односоставных. Если нужен максимально легкий вес, рекомендуем рассматривать моноблочную конструкцию с открытым дизайном.

Подводя итог отметим, что любая ковка, независимо от того из скольких элементов она состоит — произведение искусства. Она производится именно под потребности клиента и отражает его индивидуальность и желание бросить вызов серой массе других автомобилей, встречающихся на дороге.

Наша компания Tuning Boutique обладает огромным ассортиментом ковки в наличии на собственном московском складе. Это нравится нашим покупателям, ведь отпадает необходимость ждать. Время — ценный ресурс, его нужно беречь и мы позаботились об этом.

Напоминаем, что мы можем изготовить для вас кованые диски по индивидуальному заказу и именно с тем дизайном, который вам нравится. Онлайн калькулятор стоимости кованых дисков тут. После расчета стоимости цены вы можете сразу оформить заказ и мы оперативно оформим все необходимые документы и запустим диски в производство.

Ну а если возникают какие-либо вопросы - звоните или пишите нам в мессенджеры, мы будем рады помочь!